等离子切割与激光切割的对比

04, 2019

by 欧锐激光

自20世纪50年代中期(1950年左右)等离子弧工艺粉墨登场后,其主要以氩氢气混合气体为工作气体(工作气体成本较高);相比较而言,激光切割普及时间较晚。随着国际科技浸透以及国际市场的扩张,60年代第一台激光切割机的诞生扩充了金属与非金属材料切割技术领域,使高精密工件切割有了更急蓬勃的发展势头。截止2017,激光切割机所占市场份额约为45%,激光切割机市场仍呈现快增长、强需求态势。

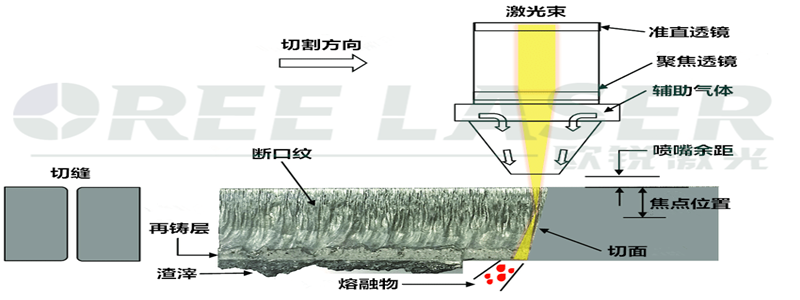

原理--两者在工作原理上也不尽相同:等离子切以高温等离子电弧为主,辅以离子气排出熔融物,而激光切割则是以高强激光束为主,辅以高压气体吹出熔融渣渣。

环保--在能源来看,激光切以光能为主相比较等离子切的电弧,其能源更加清洁且没有粉尘产生也没有弧光“溢出”,更贴近国家环保政策;

切割厚度--等离子切主要以中厚板材为主(以260安倍的等离子切为例,其最大切割厚度可达6cm),而激光切则以中薄板材的切割为主(以4000瓦激光为例,其最大切割厚度为 2.5cm)。

速度--在中薄板材的切割上(以8mm板材为例),激光切速率高于等离子切并以10m/min占据主导地位;而在对于厚板材(以20mm左右板材为例),等离子切速率要高于激光切,但是等离子切口粗糙度与板材厚度关系趋近于正比关系。

精度--激光切定位精度0.05mm,重复定位精度0.02 mm这是等离子切远远无法达到的,对于现在飞速发展的越来越趋近于高精度的市场需求,无论是手工业还是重汽类加工制造业都会向高精细化程度发展,消费者对成品精度的要求只能是越来越高。并且激光切割对工件损坏极小,不会造成板材不必要的浪费。

切割材质--激光切的材料范围极广(金属、非金属、陶瓷、玻璃等)且涵盖包括这等离子切材料范围。

应用范围--等离子切的子料,其切口处有0.5-1.5˚的倾斜口且切口极易硬化;而激光切速度快,加工精度高,割缝非常窄,一般无需后续加工处理。

例:以航空发动机生产企业等对配件要求精度极高的大型加工企业主要以激光切为主,对于等离子切几乎没有需求。以建筑工程类承包服务类在某种程度上对工件要求较为严苛的,还是以激光切为主,防止榫卯结构贴合不紧密,而在少数情况下使等离子切;以集装箱货运箱生产的企业对于零散工件精度要求不是很严格的生产,主以等离子切,辅以激光切;对汽车零部件配件生产企业来说,不同工件要求不同,大多以混切为主(激光切、等离子切、数控火焰切、剪板机等)。

发展趋势--未来,激光切的效率(厚板材切割厚度、粗糙度)和切割板材厚度将有突破跨越式进展,并且使用成本将会更低,也可以实现对超复杂高精度成品进行切割,实现1:1还原。而精细等离子切割是未来发展的标志性界碑,目前等离子切割厚度已超过15cm,且切割质量已经在慢慢趋近于激光切。

注:山东欧锐激光科技有限公司隶属于山东欧亚德集团。

文章来源:https://www.oreelaser.cn/blog/217.html